Новое направление развития технологии углеродных волокон на основе ПАН-технологии отражено в трех аспектах: улучшение свойств углеродных волокон, технология матричной смолы и технология формования.

Улучшение свойств углеродного волокна

Чтобы удовлетворить специфические требования к характеристикам и сбалансировать прочность, модуль упругости и стоимость, изучается несколько подходов. Прочность на сжатие может быть увеличена в 1,3-2,0 раза благодаря высоковольтному ускоренному внедрению ионов бора, что улучшает кристаллическую структуру. Углеродное волокно на основе ПАН достигло модуля упругости 690 ГПа и прочности на растяжение 3,4 ГПа. Контроль интерфейса направлен на повышение ударопрочности за счет сбалансированного сцепления между углеродными волокнами и матричной смолой посредством обработки поверхности интерфейса углеродного волокна. Также ведутся работы по снижению стоимости углеродного волокна.

Технология матричных смол

Сюда входят отверждаемые при низких температурах термостойкие смолы, смолы горячего расплава и огнестойкие смолы. Сочетание углеродных нановолокон с препрегами на основе углеродных волокон повышает прочность межслойного отслаивания и прочность на сжатие.

Технология формовки

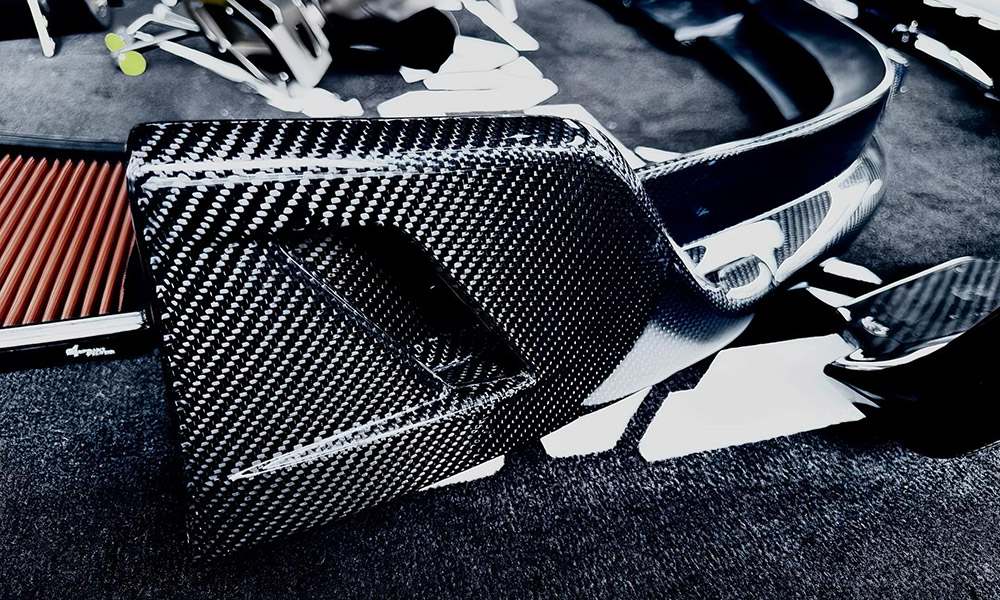

Основное внимание уделяется разработке более быстрых, экономически эффективных и пригодных для массового производства технологий формования и промежуточных материалов. Развиваются технологии высокоскоростного формования, включая формование с вливанием смолы, формование с вливанием пленки смолы (RFI), формование RTM, пултрузионное формование, высокоскоростное формование с намоткой (FW) и формование SMC/BMC. В автоклавном формовании авиационных деталей внедряются автоматические укладочные машины с цифровым управлением (NC) для оптимизации эффективности укладки изогнутого препрега. Разрабатывается полностью автоматическая технология укладки волокон для укладки композитных формовочных материалов. Технологии формования без нагрева, такие как электронно-лучевое и световое отверждение, предлагают недорогое и высокоэффективное производство крупногабаритных конструкционных композитов. Эволюция технологии формования RTM делает акцент на массовом производстве, низком давлении, низкой температуре и гибкой настройке армирующих волокон. Интегральное формование армирующих материалов, многослойных материалов сердцевины и вставок позволяет изготавливать крупные детали, такие как корпуса. Кроме того, разрабатывается система термоформования ACM для формования листов ACM с непрерывными волокнами - армированными матрицами из термопластичных смол.