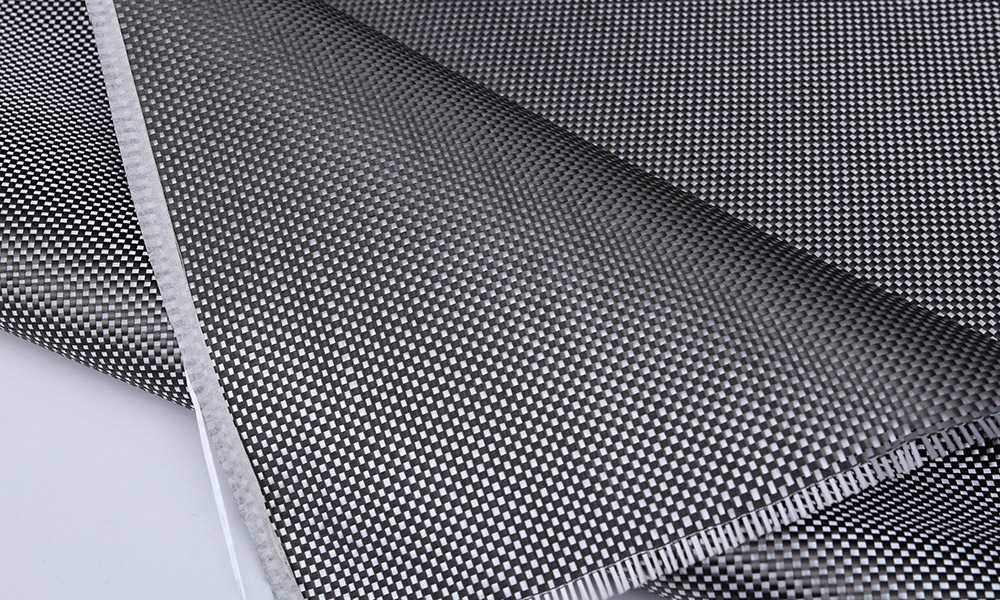

Углеродное волокно отличается исключительными эксплуатационными характеристиками, что делает его превосходным материалом в различных областях применения:

1.Низкий вес: Углеродное волокно имеет сотовую структуру с низкой плотностью. Его плотность колеблется от 1,6 до 2,0 г/см³, что гораздо ниже, чем у стали (7,8 г/см³) и алюминия (2,7 г/см³). Такая шестиугольная архитектура минимизирует ненужный объем, в результате чего материал получается компактным и легким.

2. Исключительная прочность: Прочность на разрыв достигает 7000 МПа - в семь раз больше, чем у стали, - углеродное волокно получает свою прочность благодаря расположению слоев графитовых кристаллов. Осевое расположение волокон обеспечивает равномерное распределение напряжения. В строительстве углеволокно используется для усиления мостов и конструкций, значительно повышая их грузоподъемность.

3.Высокая жесткость: Направленное расположение кристаллов графита не только повышает прочность, но и придает углеродному волокну удивительную жесткость, особенно вдоль оси волокна. В ветроэнергетике это свойство делает углеродное волокно идеальным для изготовления сверхдлинных лопастей турбин, которые должны выдерживать вращательные нагрузки.

4.Термическое сопротивление: Углеродное волокно сохраняет стабильность при высоких температурах и демонстрирует отличную термостойкость. Графитированное углеродное волокно также обладает хорошей теплопроводностью, что делает его пригодным для систем терморегулирования. В аэрокосмической отрасли оно используется в таких высокотемпературных областях, как ракетные двигатели и тепловые экраны спутников.

5.Жесткость: Несмотря на прочность углеродного волокна, оно может быть хрупким. Композиты из углеродного волокна решают эту проблему, соединяя углеродное волокно со смолой, которая придает ему дополнительную прочность. В автомобильном секторе эти композиты используются для создания ударопрочных рам автомобилей.

Уникальное сочетание низкого веса, высокой прочности, жесткости, термостойкости и жесткости углеродного волокна, часто усиливаемое при использовании композитов, продолжает стимулировать инновации в различных отраслях промышленности.