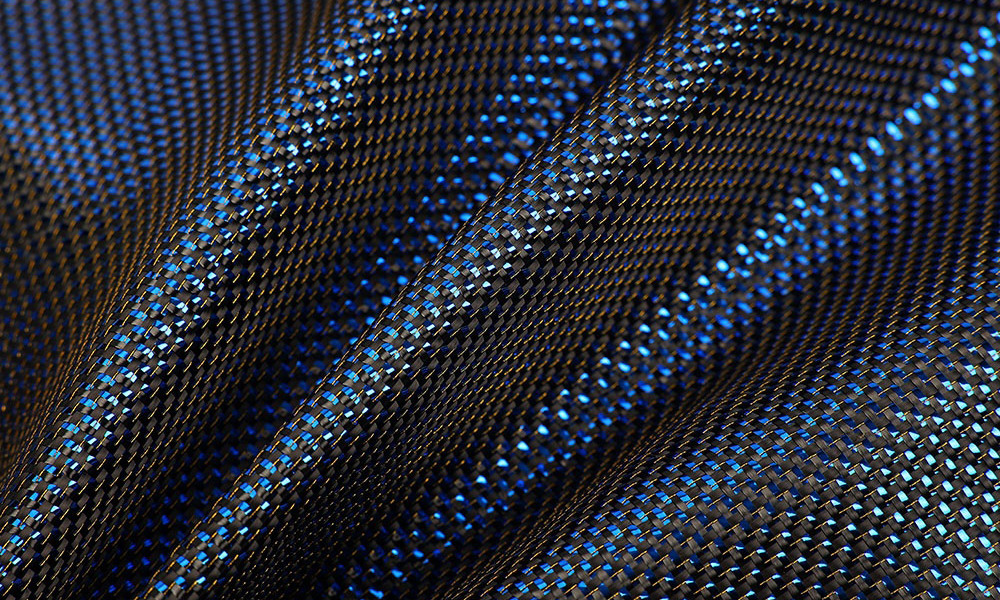

Réputée pour sa résistance exceptionnelle par rapport à sa masse, la fibre de carbone est d'abord un précurseur à base de PAN (polyacrylonitrile). Cette fibre synthétique subit un traitement à haute température dans un environnement sans oxygène, une méthode appelée pyrolyse, qui la convertit en cristaux de carbone étroitement liés. Les filaments ainsi obtenus, plus fins qu'un cheveu humain, sont filés et tissés pour former un tissu qui sert de renfort de base.

Les propriétés extraordinaires du matériau composite final sont révélées lorsque ce tissu de carbone est saturé d'une résine époxy polymère spécialisée. Une fois que la résine a durci, elle forme un composant incroyablement rigide, dont la résistance à la traction est supérieure à celle de l'acier, tout en étant nettement plus léger. Cet avantage critique en termes de résistance et de poids est encore renforcé par une résistance innée à la fatigue et à la corrosion du métal.

En raison de ces propriétés, ses applications sont vastes et essentielles. Il est indispensable dans l'aérospatiale pour fabriquer des cellules légères, dans l'industrie automobile pour les pièces de véhicules à haute performance et les cellules de sécurité des courses, et dans la technologie médicale pour les implants durables et biocompatibles. En outre, son utilisation dans les articles de sport haut de gamme tels que les bicyclettes et les raquettes améliore les performances et la durabilité en réduisant le poids et en augmentant le transfert d'énergie.

En fin de compte, les composites à base de fibres de carbone représentent le summum de l'ingénierie des matériaux, transformant un textile tissé en composants essentiels qui définissent l'innovation moderne dans d'innombrables secteurs.