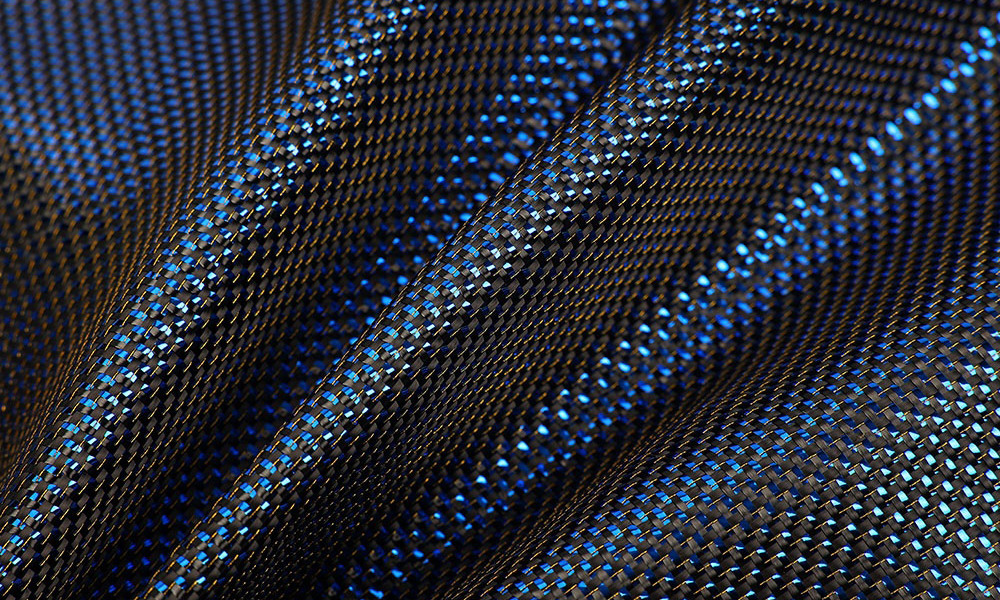

Kohlenstofffasern sind für ihre außergewöhnliche Festigkeit im Verhältnis zu ihrer Masse bekannt und bestehen zunächst aus einem PAN-basierten (Polyacrylnitril) Precursor. Diese synthetische Faser wird einer Hochtemperaturbehandlung in einer sauerstofffreien Umgebung unterzogen, einem Verfahren, das als Pyrolyse bezeichnet wird und bei dem sie in fest gebundene Kohlenstoffkristalle umgewandelt wird. Die so entstandenen Filamente, die feiner als ein menschliches Haar sind, werden zu Garn gesponnen und zu einem Gewebe verwoben, das als Grundverstärkung dient.

Die außergewöhnlichen Eigenschaften des endgültigen Verbundwerkstoffs kommen zum Vorschein, wenn dieses Kohlenstoffgewebe mit einem speziellen polymeren Epoxidharz getränkt wird. Nachdem das Harz ausgehärtet ist, bildet es ein Bauteil, das unglaublich steif ist und eine Zugfestigkeit aufweist, die die von Stahl übertrifft, während es gleichzeitig deutlich leichter ist. Dieser entscheidende Vorteil in Bezug auf das Verhältnis von Festigkeit und Gewicht wird durch eine angeborene Widerstandsfähigkeit gegen Metallermüdung und Korrosion noch verstärkt.

Aufgrund dieser Eigenschaften sind seine Anwendungen vielfältig und entscheidend. In der Luft- und Raumfahrt ist es unverzichtbar für die Herstellung leichter Flugzeugzellen, in der Automobilindustrie für leistungsstarke Fahrzeugteile und Sicherheitszellen für den Rennsport und in der Medizintechnik für langlebige, biokompatible Implantate. Darüber hinaus verbessert seine Verwendung in hochwertigen Sportartikeln wie Fahrrädern und Schlägern die Leistung und Haltbarkeit durch Gewichtsreduzierung und verbesserte Energieübertragung.

Letztendlich stellen Kohlefaserverbundwerkstoffe einen Höhepunkt der Werkstofftechnik dar, indem sie ein gewebtes Textil in wesentliche Komponenten verwandeln, die moderne Innovationen in unzähligen Branchen definieren.