Die neue Entwicklungsrichtung der PAN-basierten Kohlenstofffasertechnologie spiegelt sich in drei Aspekten wider: Verbesserung der Kohlenstofffasereigenschaften, Matrixharztechnologie und Formgebungstechnologie.

Verbesserung der Eigenschaften von Kohlenstofffasern

Um die anwendungsspezifischen Leistungsanforderungen zu erfüllen und ein ausgewogenes Verhältnis zwischen Festigkeit, Elastizitätsmodul und Kosten zu erreichen, werden verschiedene Ansätze erforscht. Die Druckfestigkeit kann durch beschleunigte Hochspannungs-Bor-Ionen-Implementierung, die die Kristallstruktur verfeinert, um das 1,3- bis 2,0-fache erhöht werden. PAN - basierte Kohlenstofffasern haben einen Elastizitätsmodul von 690 GPa und eine Zugfestigkeit von 3,4 GPa erreicht. Die Grenzflächenkontrolle zielt darauf ab, die Schlagfestigkeit zu erhöhen, indem die Bindung zwischen Kohlenstofffasern und Matrixharz durch eine Oberflächenbehandlung der Kohlenstofffasergrenzfläche ausgeglichen wird. Es werden auch Anstrengungen unternommen, um die Kosten für Kohlenstofffasern zu senken.

Matrix-Harz-Technologie

Dazu gehören bei niedrigen Temperaturen ausgehärtete hitzebeständige Harze, Heißschmelzharze und flammhemmende Harze. Die Kombination von Kohlenstoff-Nanofasern mit Kohlefaserharz-Prepregs verbessert die Schälfestigkeit und Druckfestigkeit der Zwischenschicht.

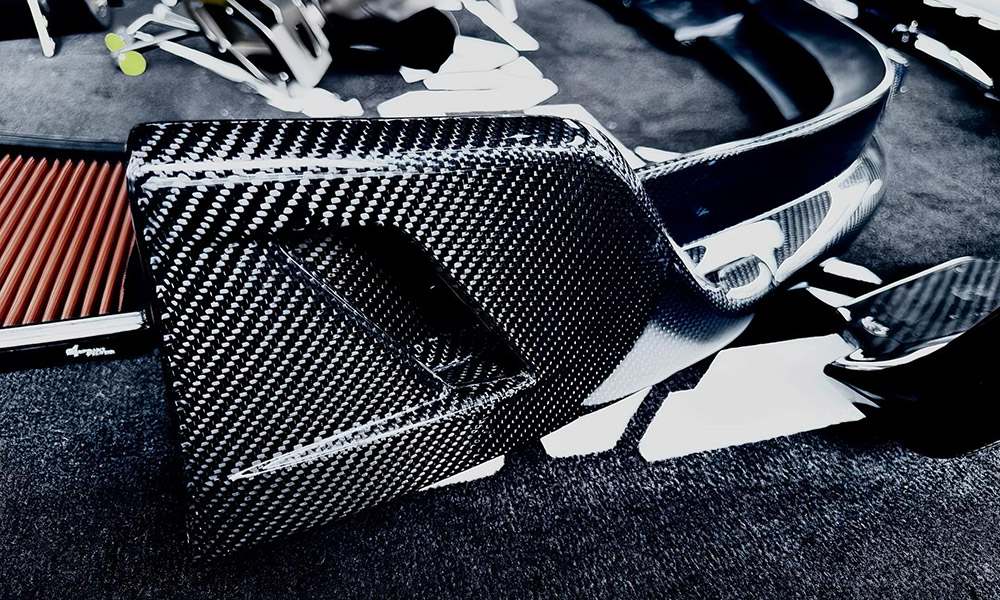

Technologie der Formgebung

Der Schwerpunkt liegt auf der Entwicklung schnellerer, kostengünstiger und für die Massenproduktion geeigneter Formgebungstechnologien und Zwischenprodukte. Hochgeschwindigkeitsformverfahren werden weiterentwickelt, darunter das Harzinfusionsverfahren, das Harzfilminfusionsverfahren (RFI), das RTM-Verfahren, das Pultrusionsverfahren, das Hochgeschwindigkeitswickelverfahren (FW) und das SMC/BMC-Verfahren. Beim Autoklavgießen von Flugzeugteilen werden automatische Schichtmaschinen mit digitaler Steuerung (NC) eingeführt, um die Effizienz der gebogenen Prepreg-Schicht zu optimieren. Es wird eine vollautomatische Faserplatzierungstechnologie für die Schichtung von Verbundwerkstoff-Formmassen entwickelt. Nicht heizende Formgebungstechnologien wie Elektronenstrahl- und Lichthärtung bieten eine kostengünstige, leistungsstarke Herstellung von Strukturverbundwerkstoffen in großem Maßstab. Die Entwicklung der RTM-Formentechnologie legt den Schwerpunkt auf Massenproduktion, niedrigen Druck, niedrige Temperaturen und flexible Verstärkungsfasereinstellungen. Das integrierte Formen von Verstärkungsmaterialien, Sandwich-Kernmaterialien und Einlegeteilen ermöglicht die Herstellung großer Bauteile wie Schiffsrümpfe. Darüber hinaus wird das ACM-Thermoforming-System für das Formen von ACM-Platten mit endlosfaserverstärkten thermoplastischen Harzmatrizen entwickelt.