Oxidierte PAN-Fasern Stabilisierungstemperatur: Ein umfassender Leitfaden

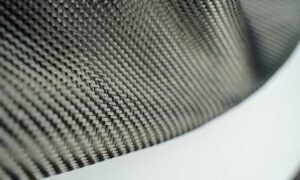

Polyacrylnitrilfasern (PAN-Fasern) werden aufgrund ihrer ausgezeichneten Vorläufereigenschaften häufig für die Herstellung von Kohlenstofffasern verwendet. Bevor sie jedoch zu Hochleistungs-Kohlenstofffasern verarbeitet werden können, müssen PAN-Fasern einen Stabilisierungsprozess durchlaufen. Bei diesem Prozess werden die Fasern auf eine bestimmte Temperatur erhitzt, um Verunreinigungen zu entfernen und eine stabilere Struktur zu schaffen. Das Verständnis der Oxidationsstabilisierungstemperatur von PAN-Fasern ist entscheidend für die Optimierung der endgültigen Eigenschaften von Kohlenstofffasern.

Was ist die Oxidationsstabilisierung von PAN-Fasern?

Die Oxidationsstabilisierung ist ein entscheidender Schritt bei der Herstellung von Kohlenstofffasern. Bei diesem Verfahren werden PAN-Fasern in Gegenwart von Sauerstoff erhitzt, was chemische Veränderungen bewirkt, die die Faserstruktur stärken. Das Hauptziel besteht darin, Vernetzungen zwischen den Polymerketten herzustellen, die die Fasern widerstandsfähiger gegen weitere Zersetzung bei höheren Temperaturen machen.

Zu berücksichtigende Schlüsselfragen:

- Was ist die typische Oxidationsstabilisierungstemperatur für PAN-Fasern?

- Wie wirkt sich der Stabilisierungsprozess auf die mechanischen Eigenschaften von PAN-Fasern aus?

- Was sind die Herausforderungen bei der Kontrolle der Stabilisierungstemperatur?

Typische Oxidationsstabilisierungstemperatur

Die Oxidationsstabilisierungstemperatur für PAN-Fasern liegt in der Regel zwischen 200°C und 300°C. Die genaue Temperatur hängt jedoch von verschiedenen Faktoren ab, darunter der Durchmesser der Faser, die Dauer der Erhitzung und die Sauerstoffkonzentration.

Bei niedrigeren Temperaturen (200°C-250°C) werden die PAN-Fasern zunächst oxidiert, wobei sich Kohlenstoff-Stickstoff-Bindungen bilden und ihre Stabilität erhöht wird. Wenn die Temperatur auf 250°C-300°C ansteigt, wird die Oxidation tiefgreifender und führt zur Bildung einer kohlenstoffreichen Struktur.

Warum die Temperatur wichtig ist

Die Stabilisierungstemperatur muss sorgfältig kontrolliert werden, um übermäßige Schäden an den Fasern zu vermeiden. Ist die Temperatur zu hoch, können sich die Fasern zersetzen und ihre strukturelle Integrität verlieren. Umgekehrt kann die Stabilisierung bei einer zu niedrigen Temperatur unvollständig sein, was die Endqualität der Kohlenstofffasern beeinträchtigt.

Auswirkungen auf die mechanischen Eigenschaften

Der Prozess der Oxidationsstabilisierung beeinflusst die mechanischen Eigenschaften von PAN-Fasern erheblich. Eine ordnungsgemäße Stabilisierung verbessert die Zugfestigkeit, den Modul und die thermische Stabilität, wodurch sich die Fasern für Hochleistungsanwendungen wie Luft- und Raumfahrt, Automobilbau und Sportgeräte eignen.

Vorteile einer wirksamen Stabilisierung:

- Erhöhte Zugfestigkeit: Stabilisierte Fasern können höheren Kräften standhalten, ohne zu brechen.

- Verbesserte thermische Stabilität: Die Fasern bleiben auch bei hohen Temperaturen stabil und sind daher ideal für anspruchsvolle Umgebungen.

- Erhöhtes Graphitierungspotenzial: Stabilisierte Fasern graphitieren effizienter, was zu höherwertigen Kohlenstofffasern führt.

Herausforderungen bei der Kontrolle der Stabilisierungstemperatur

Eine der größten Herausforderungen im Stabilisierungsprozess ist die Aufrechterhaltung einer gleichmäßigen Temperaturverteilung über die Fasern. Temperaturschwankungen können zu uneinheitlichen Eigenschaften führen und die Gesamtqualität des Endprodukts beeinträchtigen.

Lösungen für die Temperaturkontrolle:

- Optimiertes Ofendesign: Die fortschrittliche Konstruktion der Öfen gewährleistet eine gleichmäßige Wärmeverteilung.

- Präzise Heizprofile: Durch die Einführung kontrollierter Heizpläne werden Temperaturschwankungen minimiert.

- Auswahl der Materialien: Die Wahl des richtigen PAN-Vorläufers kann die Stabilität verbessern und die Risiken des Abbaus verringern.

Austausch von Erkenntnissen für eine bessere Praxis

Um die besten Ergebnisse bei der Stabilisierung von PAN-Fasern zu erzielen, sollten die Hersteller:

1. Führen Sie gründliche Tests durch: Experimentieren Sie mit verschiedenen Temperaturen, um das optimale Stabilisierungsprofil zu ermitteln.

2. Prozessparameter überwachen: Überprüfen Sie regelmäßig die Temperatur, die Zeit und den Sauerstofffluss, um die Konsistenz zu erhalten.

3. Investieren Sie in die Qualitätskontrolle: Durchführung strenger Qualitätskontrollen, um sicherzustellen, dass die Fasern den Branchenstandards entsprechen.

Durch das Verständnis und die Optimierung der Oxidationsstabilisierungstemperatur können die Hersteller die Leistung von PAN-basierten Kohlenstofffasern verbessern und so neue Möglichkeiten für fortschrittliche Materialien erschließen.

Schlussfolgerung

Die Oxidationsstabilisierungstemperatur ist ein entscheidender Faktor bei der Herstellung von Hochleistungs-Kohlenstofffasern. Durch eine sorgfältige Steuerung dieses Prozesses können die Hersteller die mechanischen Eigenschaften und die thermische Stabilität von PAN-Fasern verbessern, so dass sie für eine Vielzahl von Anwendungen geeignet sind. Im Zuge der weiteren Forschung werden weitere Verfeinerungen der Stabilisierungstechniken wahrscheinlich zu noch besseren Ergebnissen im Bereich der hochentwickelten Materialien führen.

Wenn Sie weitere Einblicke in die Produktion und Optimierung von Kohlenstofffasern erhalten möchten, bleiben Sie auf dem Laufenden und tauschen Sie Ihre Erfahrungen in Fachforen mit Gleichgesinnten aus.