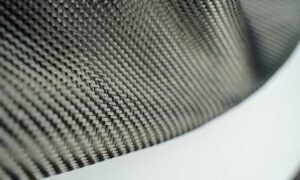

Erforschung der Vorteile von gefrästen Kohlenstofffasern (100 μm) für die moderne Fertigung

Gefräste Kohlenstofffasern mit einer Dicke von 100 μm haben sich zu einem entscheidenden Faktor in der modernen Fertigung entwickelt, da sie eine unvergleichliche Festigkeit, Leichtigkeit und Vielseitigkeit bieten. Da sich die Industrien ständig weiterentwickeln, war die Nachfrage nach Hochleistungsmaterialien, die strenge Anforderungen erfüllen können, noch nie so hoch. Aber was genau macht Kohlenstofffaser-Fräsfasern 100 μm so besonders? Lassen Sie uns einen Blick auf die wichtigsten Vorteile werfen und herausfinden, wie dieses Material verschiedene Sektoren revolutioniert.

Was zeichnet Carbon Fiber Milled Fiber 100 μm aus?

Eine der wichtigsten Fragen, die sich stellt, ist: "Was unterscheidet die gefräste Kohlefaser 100 μm von anderen Materialien?" Die Antwort liegt in ihren einzigartigen Eigenschaften. Diese feine Kohlenstofffaser bietet ein ausgewogenes Verhältnis von hoher Zugfestigkeit, geringem Gewicht und außergewöhnlicher Haltbarkeit. Diese Eigenschaften machen sie zu einer idealen Wahl für Anwendungen, bei denen Leistung und Effizienz an erster Stelle stehen.

Festigkeit und Leichtbaueigenschaften

Die gefräste Kohlefaser 100 μm weist ein beeindruckendes Verhältnis zwischen Festigkeit und Gewicht auf, was in der modernen Fertigung ein entscheidender Faktor ist. Im Gegensatz zu herkömmlichen Werkstoffen wie Stahl kann Kohlefaser das gleiche Maß an Festigkeit bei deutlich geringerem Gewicht bieten. Diese Eigenschaft ist besonders in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie von Vorteil, wo eine Gewichtsreduzierung zu einer verbesserten Kraftstoffeffizienz und Leistung führen kann.

Korrosionsbeständigkeit

Ein weiterer wichtiger Vorteil ist die Korrosionsbeständigkeit. Im Gegensatz zu Metallen, die im Laufe der Zeit rosten oder sich zersetzen können, bleibt Kohlefaser stabil und behält ihre Integrität auch in rauen Umgebungen bei. Das macht sie zu einer ausgezeichneten Wahl für Anwendungen, bei denen die Materialien Feuchtigkeit, Chemikalien oder extremen Temperaturen ausgesetzt sind.

Flexibilität in der Fertigung

Die gefräste Form der Kohlefaser ermöglicht eine größere Flexibilität bei den Herstellungsprozessen. Im Gegensatz zu herkömmlichen Kohlefaserplatten lassen sich gefräste Fasern leicht formen und in komplexe Konstruktionen integrieren. Dank dieser Anpassungsfähigkeit können Hersteller komplizierte Bauteile herstellen, die mit anderen Materialien nur schwer oder gar nicht zu produzieren wären.

Anwendungen in der fortgeschrittenen Fertigung

Die Vielseitigkeit der gefrästen Kohlefaser 100 μm eröffnet eine breite Palette von Anwendungen in verschiedenen Branchen. Lassen Sie uns einige der bemerkenswertesten Anwendungen erkunden:

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrt ist die Gewichtsreduzierung entscheidend für eine optimale Leistung. Gefräste Kohlenstofffasern mit einer Größe von 100 μm werden zur Herstellung von leichten und dennoch stabilen Bauteilen wie Rumpfteilen, Flügeln und Fahrwerken verwendet. Diese Komponenten verbessern nicht nur die Treibstoffeffizienz, sondern auch die Gesamtlebensdauer von Flugzeugen.

Automobilsektor

Auch die Automobilindustrie hat sich die Kohlefaser aufgrund ihrer leichten und hochfesten Eigenschaften zu eigen gemacht. Von Sportwagen bis hin zu Elektrofahrzeugen tragen Kohlefaserkomponenten zur Gewichtsreduzierung bei, was zu einer besseren Leistung und einer längeren Batterielebensdauer führt. Darüber hinaus ist sie aufgrund ihrer Korrosionsbeständigkeit ideal für Karosserieteile und Strukturelemente.

Windenergie

In der Windenergiebranche werden aus Kohlenstofffasern gefräste Fasern mit einer Dicke von 100 μm für die Herstellung von Windturbinenflügeln verwendet. Diese Blätter sind leicht und dennoch stabil, so dass Windturbinen mehr Energie erzeugen und gleichzeitig effizienter arbeiten können. Die Langlebigkeit des Materials sorgt auch dafür, dass Windkraftanlagen rauen Wetterbedingungen standhalten können.

Überwindung von Herausforderungen

Trotz der zahlreichen Vorteile gibt es Herausforderungen, die mit der Verwendung von 100 μm gefrästen Kohlenstofffasern verbunden sind. Eines der Hauptprobleme sind die Produktionskosten. Die Herstellungsverfahren für Kohlenstofffasern können teuer sein, und das Rohmaterial ist oft teurer als herkömmliche Materialien. Fortschritte bei den Produktionstechniken und die steigende Nachfrage tragen jedoch dazu bei, die Kosten zu senken.

Eine weitere Herausforderung ist die Recycelbarkeit von Kohlenstofffasern. Im Gegensatz zu Metallen, die leicht recycelt werden können, steckt das Recycling von Kohlenstofffasern noch in den Kinderschuhen. Forscher und Hersteller arbeiten jedoch aktiv an der Entwicklung effizienterer Recyclingmethoden, um dieses Problem zu lösen.

Austausch von Erkenntnissen und bewährten Praktiken

Für Hersteller, die Kohlenstofffaser-Fräsfasern mit einer Größe von 100 μm in ihre Prozesse einbinden wollen, ist der Austausch von Erkenntnissen und bewährten Verfahren unerlässlich. Die Zusammenarbeit zwischen Branchenführern, Forschern und Zulieferern kann dazu beitragen, Produktionstechniken zu optimieren und Kosten zu senken. Darüber hinaus kann der Austausch von Wissen über die Eigenschaften und Anwendungen des Materials anderen Herstellern helfen, sein volles Potenzial auszuschöpfen.

Fallstudien und Erfolgsgeschichten

Ein effektiver Weg, Erkenntnisse zu vermitteln, sind Fallstudien und Erfolgsgeschichten. So kann beispielsweise ein führendes Luft- und Raumfahrtunternehmen, das erfolgreich 100 μm gefräste Kohlefaser in sein Flugzeugdesign integriert hat, wertvolle Einblicke in die Vorteile und Herausforderungen bei der Verwendung dieses Materials geben. Diese Beispiele aus der Praxis können anderen Herstellern helfen, fundierte Entscheidungen über die Verwendung von Kohlenstofffasern in ihren Produkten zu treffen.

Pädagogische Ressourcen

Die Entwicklung von Bildungsressourcen wie Whitepapers, Webinaren und Online-Kursen kann ebenfalls von Vorteil sein. Diese Ressourcen können den Herstellern ein umfassendes Verständnis der gefrästen Kohlefaser 100 μm vermitteln, einschließlich ihrer Eigenschaften, Anwendungen und bewährten Verfahren für den Einsatz.

Schlussfolgerung

Carbonfaser-Fräsfasern 100 μm sind ein revolutionäres Material, das die moderne Fertigung in verschiedenen Branchen verändert. Seine Festigkeit, sein geringes Gewicht und seine Vielseitigkeit machen es zu einer idealen Wahl für Anwendungen, bei denen Leistung und Effizienz entscheidend sind. Auch wenn die Verwendung dieses Materials mit einigen Herausforderungen verbunden ist, tragen laufende Forschung und Zusammenarbeit dazu bei, diese Hindernisse zu überwinden. Durch den Austausch von Erkenntnissen und bewährten Verfahren können die Hersteller das Potenzial von Carbonfaser-Fräsfasern 100 μm voll ausschöpfen, Innovationen vorantreiben und Spitzenprodukte schaffen, die den Anforderungen der modernen Welt gerecht werden.