استكشاف فوائد البلاستيك المقوى بألياف الكربون المفروم في التصنيع الحديث

مقدمة

في مشهد التصنيع الحديث سريع التطور، يبحث المهندسون والمصممون باستمرار عن المواد التي توفر أداءً فائقًا ومتانة وكفاءة عالية. ومن بين هذه المواد، برز البلاستيك المقوى بألياف الكربون المفروم (CFRP) باعتباره مادة تغير قواعد اللعبة. ولكن ما هي بالضبط فوائد استخدام البلاستيك المقوى بألياف الكربون المفروم في التصنيع الحديث؟ وكيف يمكن مقارنتها بالمواد التقليدية؟ وما التحديات التي قد تواجه الشركات المصنعة عند استخدام هذه المادة المبتكرة؟ تستكشف هذه المقالة هذه الأسئلة وأكثر من ذلك، وتقدم رؤى حول سبب تحول البلاستيك المقوى بألياف الكربون المفروم إلى خيار مفضل في مختلف الصناعات.

ما هو البلاستيك المقوى بألياف الكربون المقطّع؟

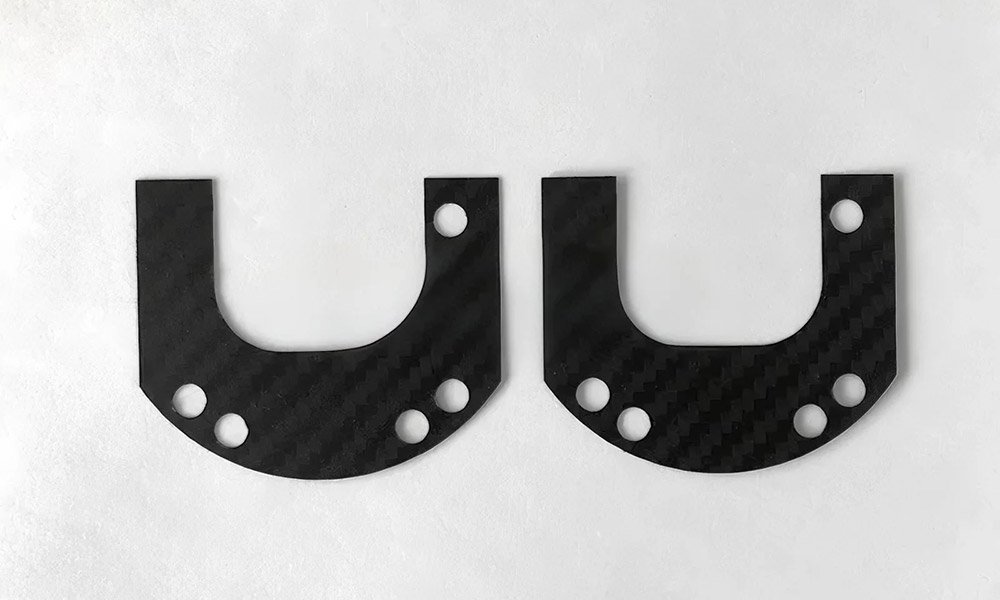

البلاستيك المقوى بألياف الكربون المفروم هو مادة مركبة مصنوعة من ألياف الكربون القصيرة المدمجة في مصفوفة بوليمر. وعلى عكس مركبات الألياف المتواصلة التقليدية، يتم قطع الألياف المقطعة إلى طول محدد، مما يسهل التعامل معها ومعالجتها. وتفتح هذه الخاصية عالمًا من الإمكانيات للمصنعين، خاصةً في الصناعات التي يصعب فيها تنفيذ المركبات التقليدية.

التركيب والخصائص

يكمن مفتاح فهم فوائد البلاستيك المقوى بألياف الكربون المقطّع في تركيبته. تشتهر ألياف الكربون بنسبة القوة إلى الوزن الاستثنائية والصلابة العالية والتمدد الحراري المنخفض. وعندما يتم دمجها مع مصفوفة بوليمر، مثل الإيبوكسي أو البوليستر، يتم تعزيز هذه الخصائص، مما ينتج عنه مادة خفيفة الوزن وقوية بشكل لا يصدق.

ولكن ما الذي يجعل البلاستيك المقوى بألياف الكربون المقطّع متميزًا؟ تكمن الإجابة في مرونة المعالجة. فعلى عكس مركبات الألياف المستمرة، التي تتطلب عمليات معقدة للنسيج والطبقات، يمكن خلط الألياف المقطعة بسهولة مع مصفوفة البوليمر وصبها في قوالب. وهذا يبسط عملية التصنيع، ويقلل من تكاليف الإنتاج، ويسمح بإنشاء أشكال معقدة يستحيل صنعها باستخدام المواد التقليدية.

فوائد البلاستيك المقوّى بألياف الكربون المقطّع

تعزيز القوة والمتانة

تتمثل إحدى الفوائد الأساسية للبلاستيك المقوى بألياف الكربون المفروم في تعزيز قوته ومتانته. حيث تشتهر ألياف الكربون بقوتها العالية في الشد، وعندما يتم تضمينها في مصفوفة بوليمر، تنتقل هذه القوة إلى المادة المركبة. وهذا ما يجعل البلاستيك المقوى بألياف الكربون المفروم مثاليًا للتطبيقات التي تكون فيها القوة والمتانة العالية ضرورية، كما هو الحال في صناعات السيارات والفضاء وطاقة الرياح.

فعلى سبيل المثال، في صناعة السيارات، يمكن استخدام البلاستيك المقوى بألياف الكربون المقطّع في صناعة السيارات لإنشاء ألواح هيكل خفيفة الوزن وقوية ومقاومة للتآكل. ولا يؤدي ذلك إلى تحسين كفاءة استهلاك الوقود فحسب، بل يعزز أيضًا الأداء العام للمركبة. وبالمثل، في صناعة الطيران، يمكن استخدام هذه المواد لتصنيع مكونات الطائرات الأخف وزنًا والأقوى من المواد التقليدية، مما يؤدي إلى تقليل استهلاك الوقود وزيادة سعة الحمولة.

خفيفة الوزن وعالية الصلابة

ومن المزايا الهامة الأخرى للبلاستيك المقوى بألياف الكربون المفروم خفة وزنه وخصائصه عالية الصلابة. وتعني الكثافة المنخفضة لألياف الكربون أن المواد المركبة المصنوعة منها أخف وزنًا بشكل كبير من المواد التقليدية مثل الفولاذ أو الألومنيوم. ويمكن أن يؤدي هذا الانخفاض في الوزن إلى تحقيق وفورات كبيرة في تكاليف الوقود، خاصةً في الصناعات التي يكون فيها الوزن عاملاً حاسمًا.

وبالإضافة إلى ذلك، فإن الصلابة العالية للبلاستيك المقوى بألياف الكربون المقطّع تضمن أن تحافظ المكونات المصنوعة من هذه المادة على شكلها وسلامتها تحت الضغط. ويكتسب هذا الأمر أهمية خاصة في التطبيقات التي تكون فيها الدقة والثبات أمرًا بالغ الأهمية، كما هو الحال في تصنيع الأجهزة الطبية أو المعدات الرياضية عالية الأداء.

مقاومة التآكل والفوائد البيئية

كما يوفر البلاستيك المقوى بألياف الكربون المقطّع مقاومة ممتازة للتآكل، مما يجعله خيارًا متينًا للتطبيقات في البيئات القاسية. على عكس المواد التقليدية التي يمكن أن تصدأ أو تتحلل بمرور الوقت، فإن المواد المركبة المصنوعة من ألياف الكربون مقاومة للغاية للتآكل والمواد الكيميائية والأشعة فوق البنفسجية. وهذا ما يجعلها مثالية للاستخدام في التطبيقات البحرية ومشاريع البنية التحتية والبيئات الأخرى التي يكون فيها التعرض للظروف القاسية مصدر قلق.

وعلاوة على ذلك، يمكن أن يساهم استخدام البلاستيك المقوى بألياف الكربون المفروم في الاستدامة البيئية. حيث إن ألياف الكربون قابلة لإعادة التدوير، كما أن المواد المركبة المصنوعة منها تتمتع بعمر افتراضي أطول من المواد التقليدية. وهذا يعني أن المنتجات المصنوعة من البلاستيك المقوى بألياف الكربون المفروم يمكن استخدامها لفترات أطول، مما يقلل من الحاجة إلى الاستبدال المتكرر ويقلل من النفايات.

التحديات والاعتبارات

على الرغم من فوائده المتعددة، إلا أن هناك تحديات واعتبارات يجب على المصنعين أخذها في الحسبان عند استخدام البلاستيك المقوى بألياف الكربون المفروم. يتمثل أحد التحديات الرئيسية في تكلفة ألياف الكربون، والتي يمكن أن تكون أعلى من المواد التقليدية. ومع ذلك، تساعد التطورات في عمليات التصنيع والطلب المتزايد على المواد المركبة على خفض التكاليف، مما يجعلها في متناول مجموعة واسعة من الصناعات.

ومن الاعتبارات الأخرى معالجة البلاستيك المقوى بألياف الكربون المفروم. وعلى الرغم من أنها أكثر مرونة من مركبات الألياف المستمرة، إلا أنها لا تزال تتطلب معدات وخبرة متخصصة لضمان الأداء الأمثل. يجب أن يستثمر المصنعون في الآلات المناسبة والتدريب المناسب لتعظيم فوائد هذه المادة.

مشاركة الرؤى وأفضل الممارسات

لمساعدة الشركات المصنعة على مواجهة التحديات وتعظيم فوائد البلاستيك المقوى بألياف الكربون المقطّع إلى أقصى حد، من الضروري مشاركة الأفكار وأفضل الممارسات. وتتمثل إحدى هذه الرؤى في أهمية اختيار المواد المناسبة. تتطلب التطبيقات المختلفة خصائص مختلفة، لذلك يعد اختيار ألياف الكربون ومصفوفة البوليمر المناسبة أمرًا بالغ الأهمية لتحقيق الأداء المطلوب.

ومن أفضل الممارسات الأخرى تحسين عملية التصنيع. ويشمل ذلك ضمان الخلط المناسب للألياف والبوليمر، والتحكم في عملية المعالجة، واستخدام جودة عالية لتحقيق الشكل والتشطيب المطلوبين. ومن خلال تحسين عملية التصنيع، يمكن للمصنعين تحسين أداء البلاستيك المقوى بألياف الكربون المفروم وتقليل تكاليف الإنتاج.

الخاتمة

يُحدث البلاستيك المقوى بألياف الكربون المقطّع ثورة في مجال التصنيع الحديث من خلال توفير مادة خفيفة الوزن وقوية ومتينة ومقاومة للتآكل. وعلى الرغم من وجود تحديات يجب أخذها في الاعتبار، إلا أن فوائد استخدام هذه المادة المبتكرة تفوق بكثير عيوبها. ومع استمرار الصناعات في التطور، يستعد البلاستيك المقوى بألياف الكربون المفروم للعب دور حاسم في تطوير منتجات وتطبيقات الجيل القادم. ومن خلال فهم خصائصه وفوائده وأفضل الممارسات المتبعة فيه، يمكن للمصنعين الاستفادة من الإمكانات الكاملة لهذه المادة والبقاء في صدارة مشهد التصنيع التنافسي.